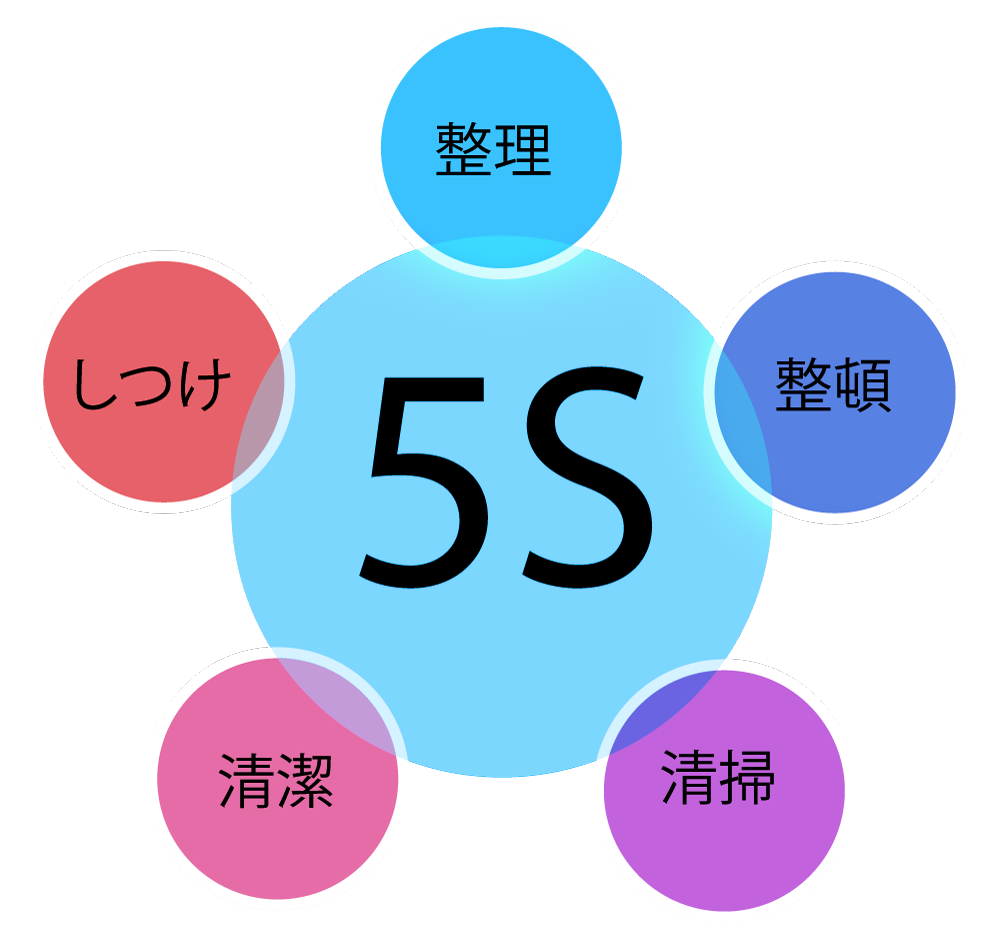

5S活動

5Sの目的

- 安全

- 生産性の向上

- 社会性認知

業務改善

生産効率を上げるため、様々な工夫をした業務改善を半期に1つ以上全員が報告をしています。ここでは優秀賞を獲得した改善をご覧いただけます。

安全大賞 電動台車の鋼材転倒防止

改善

梁転倒防止用のパイプを立てられるようにした。パイプの高さも2種類に用意し、梁せいに合わせられるようにした。梁に溶接したプレートがはみ出さない目安にもなり、安全性が高まった。※ちょうどこの場所で事故がありました。パイプ設置により、事故防止に繋がると思います。

空間利用賞 床置き大型扇風機の上部設置

ナイスアイデア賞 くるくる棒付き製品台の製作

見つけやすいで賞 ヤードにおける製品表示方法の改善

改善

場所をわかりやすくするため製品台に番号を塗装していたが、製品台が移動してしまうため、マグネット式ナンバープレートを貼ることにした。台が移動しても張り替えることによって台の番号が整理できるようにした。台の番号を伝えることで案内する必要がなくなった。

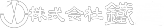

管理しやすいで賞 製品番号によるH形鋼の在庫管理

コストダウン大賞 ドリル交換方法変更によるコストダウン

問題点

ヘッド交換式ドリルについて、今までは価格(18か月実績)→3,112,250円、切削長→40,000mm、孔数→1,200個だった。クランプ機能は、ヘッド自身にクランプ用ボルト穴が開いており、締付けが弱いとヘッドが緩んで破損する可能性があった。締付けが強いとその場で破損してしまった。交換に時間がかかり、コツも必要だった。

改善

ヘッドのメーカーを変えて、交換するようにした。価格(18か月予想)→1,544,200円(差額→△1,568,050円)、切削長 →50,000mm(切削長差→+10,000mm)、孔数→2,000個(孔数差→+800個)となった。クランプ機能は、ワンタッチでのヘッド交換により、交換時間を大幅に短縮。精度も向上し高いクランプ性能により交換時と加工時の破損が減少した。

改造賞 ジャッキの改造による時間短縮

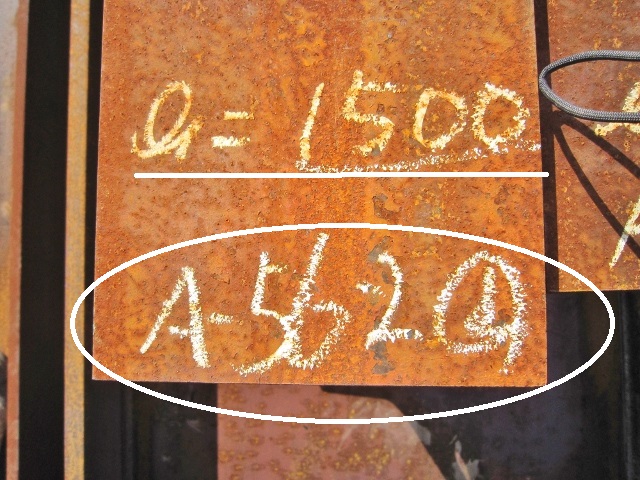

新人賞 瞬時に測れる孔芯間測定

スローガン

毎年12月に全員からスローガンを募集し、来年のスローガンを全員投票で決定します。

5Sパトロール

パトロール隊が工場内外・事務所等、敷地内を隅々までチェックします。後日、全員会議の際に、パトロール隊が指摘事項を報告します。1回の5Sパトロールで、毎回160~210項目の指摘事項があげられます。内、良かった点は約70~80項目。指摘を受けた関係者は、速やかに改善し、改善報告をします。

4月の様子

10月の様子

朝礼

毎朝ラジオ体操をした後、朝礼を行います。今日の報連相では、連絡事項や、業務改善の報告を行います。さらに、今日の作業内容では各部署から、作業員が進捗状況を報告し、情報の共有化をしています。

清掃

各工場の清掃は、毎日日替わりで掃除当番がそれぞれ床のスイーパー掛けとトイレ掃除を行います。週明けの朝は敷地内を全員で、清掃します。各自担当範囲が割り振られています。また、仕事をしていて作業に区切りがついた時も社員が自主的にスイーパーをかけて作業場をきれいにしています。

CSR活動

工場見学

一期一会を大切に、来社していただいたお客様を笑顔でお迎えし、満足される見学となるよう努めています。

年度 |

実施回数 |

参加人数 |

|---|---|---|

| 2019年 | 24回 | 227名 |

| 2020年 | 15回 | 55名 |

| 2021年 | 17回 | 93名 |

| 2022年 | 32回 | 117名 |

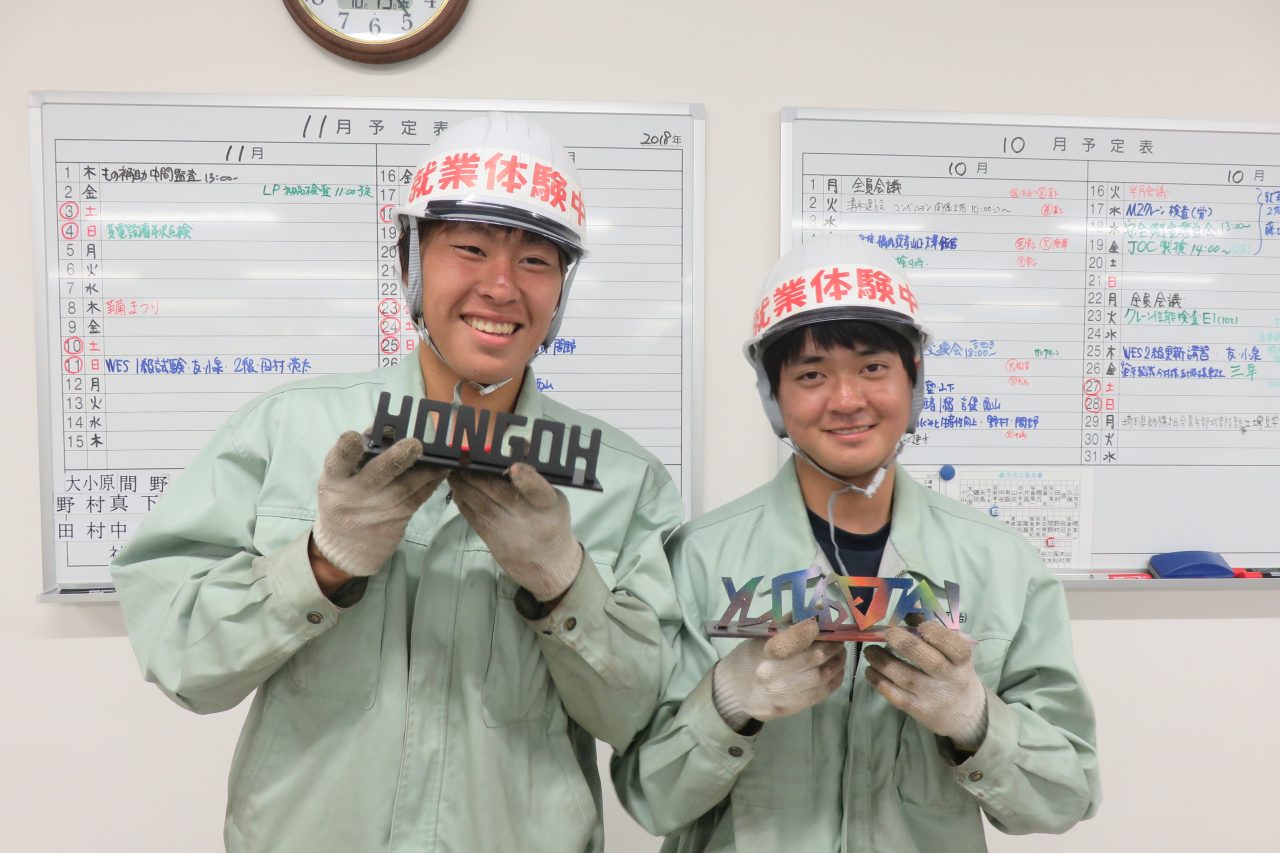

近隣学校への技能サポート

地元の工業高校の人材育成プログラムに参加し、次世代を担う溶接技能者の育成に尽力しています。さらに、工業高校や産業技術専門校へ材料を提供しています。

その他

地域の行事に参加し、貢献しています。

当社がモデル工場になっています❕ぜひご覧ください❕